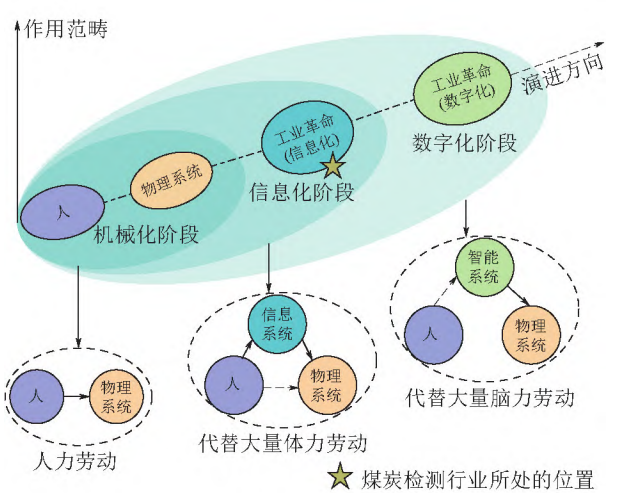

我国煤炭检测技术的发展历程可追溯至工业革命时期,其技术演进与煤炭工业需求紧密相关,演进方向如图1所示:

图1 煤炭检测行业技术演进方向

检测技术发展历程可以分为以下三个阶段:

一、传统检测阶段(20世纪60年代前)

早期依赖物理和化学分析方法,如燃烧称重测灰分、化学滴定测硫含量等。

二、仪器化与标准化阶段(20世纪70~90年代)

引入专业设备如元素分析仪、工业分析仪,并实现自动化突破。上世纪90年代研制出全自动测硫仪、碳氢测定仪等,提升检测效率。同时建立中国标准煤样库,推动国际标准化接轨。

三、智能化与融合技术阶段(21世纪至今)

近年来,煤炭检测将机器人技术、人工智能、融合光谱、AI模型和大数据计算、互联信息等前沿技术深度融合,形成了智能分析、精准控制的煤炭检测智能化系统。

智能化与融合技术大大解放了人力并显著提升了检测效率。下面将着重介绍这一技术。

代表性的技术案例有:

- 机器人系统: 采用倒立悬挂六轴机械臂完成灰分、硫分、水分等指标的自动取样、称量和检测,单日处理能力可达120个样本。系统配备全自动富氧马弗炉、紫外测硫仪等设备,通过力控组态软件实现精准操作。

- AI与大数据:基于化学计量学的大模型技术,通过双模神经网络建立光谱与煤质的精准映射。基于超10万组高质量光谱数据集构建的AI模型,可精准识别全球398种煤种,检测数据量超4亿吨,准确度与传统化学检测相当。

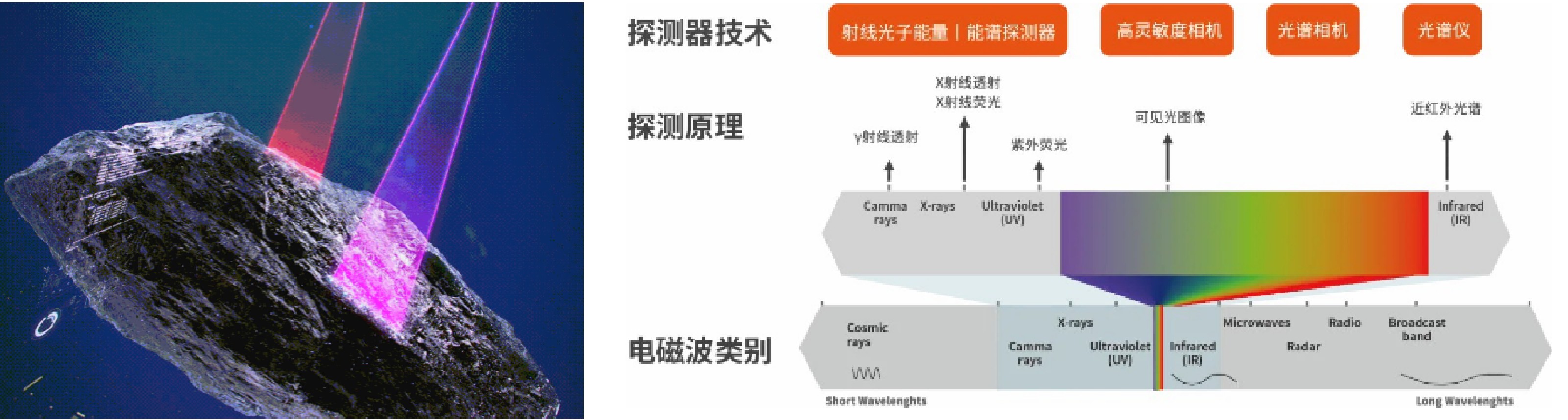

- 融和光谱与在线检测:国家能源集团联合中国电科研发的该技术,整合X射线荧光光谱、近红外光谱及表面形貌感知,可实时在线检测6毫米煤样的热值、硫分、灰分等指标,检测时间从8-24小时缩短至2分钟内,精度符合正态分布标准。

目前存在问题有:

(1)检测精度与复杂煤质的矛盾

煤炭成分复杂(如灰分、硫分、水分等指标相互干扰),光谱快检技术面临信号干扰问题。例如,单一感知技术(如近红外光谱)难以实现多指标高精度检测,需通过双模态神经网络融合多种信号提升。

AI模型训练依赖大量样本数据,但不同矿区煤质差异大,导致模型泛化能力受限。

(2)设备智能化与标准化瓶颈

机械臂操作精度:制样环节需将6mm煤样研磨至0.2mm,机械臂需具备力控自适应能力,避免样品污染或粒度不均

流程标准化:采制化全流程需严格遵循国标(如GB 212—2008),但自动化设备与人工操作标准存在兼容性问题。

(3)数据实时性与安全挑战

在线检测延迟:传统化验需8小时,快检技术虽缩短至分钟级,但数据传输至调度中心仍存在滞后,影响生产调控时效。

数据失真风险:无人化流程中,芯片识别或气动传输若出现故障,可能导致样本混淆或数据丢失。

(4)成本限制与人才缺口

成本限制:智能系统需集成机械臂、光谱仪、AI平台等,单套设备投资超百万元。投入成本高,中小煤矿难以承担。

人才缺口:传统化验员转型为设备维护人员需掌握跨学科技能(如机械、AI、化学),目前尚缺乏完整的培训体系。

煤炭智能检测技术已在多个场景实现了规模化应用,实现了从传统化学检测向智能化、实时化的跨越式转变,但其进一步发展仍需解决上述难点。

附件下载: