中国科学院山西煤炭化学研究所煤转化国家重点实验室覃勇研究员带领研究团队,利用原子层沉积技术(Atomic Layer Deposition,ALD)设计制备出一种基于管套管结构的金属-氧化物体系多界面串联催化剂,并以Ni/Al2O3和Pt/TiO2两种界面组合的催化剂为实例,以水合肼分解制氢和硝基苯加氢反应为探针串联反应,证实了这种多界面催化剂设计理念的优势。其优异性能可归因于两种界面的协同作用以及限域纳米空间有利于活性中间体(活性氢)的快速传递。相关工作近日发表在Angew. Chem. Int. Ed. DOI: 10.1002/ange.201600799 (http://onlinelibrary.wiley.com/wol1/doi/10.1002/anie.201600799/abstract),并被审稿人评价为VIP(Top 5%)文章。

多数化工过程需要多步反应才能获得目标产品,反应原料的原子利用率低,反应和纯化单元操作步骤多,导致较高的成本和能源消耗。将多步反应实现一步串联高效转化,将显著提高原料利用率,简化反应和纯化过程,降低能源消耗。负载型纳米金属催化剂是应用最为广泛的多相催化剂,金属纳米颗粒的催化性能可通过改变其组成、形貌、尺度、晶面结构和金属-氧化物界面结构进行调控。将不同的金属-氧化物界面集成到一个纳米反应器中能够获得新型的串联催化剂。然而,传统催化剂制备方法很难实现多界面催化剂组成和微观结构的精细调控。

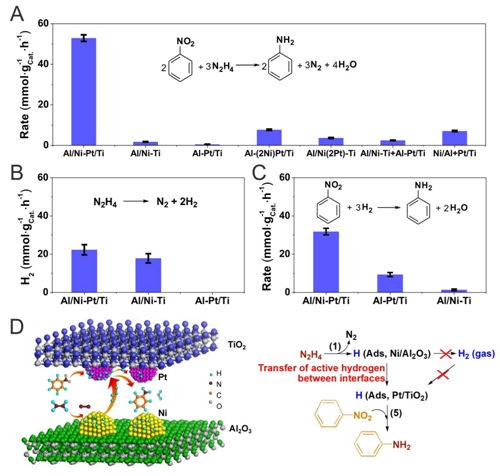

ALD是一种先进的薄膜沉积技术。利用ALD的技术特点和优势,可设计合成新型高效纳米催化剂,并可精确地调控催化剂的表界面结构。该研究团队利用ALD技术,以碳纳米螺旋或者碳纳米管为模板,在模板表面先后沉积Al2O3层和NiO纳米粒子获得Ni/Al2O3界面;然后再沉积聚酰亚胺膜作为牺牲层;在牺牲层表面先后沉积Pt纳米颗粒和TiO2层获得Pt/TiO2界面;经过煅烧和还原处理后获得同时具有Ni/Al2O3和Pt/TiO2界面的管套管结构双界面催化剂(Al/Ni-Pt/Ti),界面之间的间距可通过改变聚酰亚胺牺牲层的膜厚来调控(图1,图2)。该催化剂在水合肼制氢和硝基苯加氢串联反应的活性显著高于单界面催化剂(Al/Ni-Ti和Al-Pt/Ti)和单界面催化剂物理混合物(Al/Ni-Ti + Al-Pt/Ti或Ni/Al + Pt/Ti)的性能。系统的表征和控制实验表明,活性氢能够通过纳米限域空间在两种界面间快速传递,水合肼从Ni/Al2O3界面分解的活性氢无需脱附成氢气即可传递到Pt/TiO2界面参与硝基苯加氢反应,跳过了氢气活化串联路径,促进了串联反应的高效进行(图3)。

图1. Ni/Al2O3- Pt/TiO2 (Al/Ni-Pt/Ti)双界面串联催化剂的合成示意图,以及双界面催化剂和单界面催化剂的半截面对比示意图(PI:聚酰亚胺)。

图2. (A) Al/Ni-Pt/Ti、(B) Al/Ni-Ti和(C) Al-Pt/Ti的TEM照片;(D) Al/Ni-Pt/Ti 的HAADF-STEM照片;(E) Al/Ni-Pt/Ti的EDX面扫描分析。

图3. (A)Al/Ni-Pt/Ti、Al/Ni-Ti、Al-Pt/Ti、Ni掺杂的Al-Pt/Ti、Pt掺杂的Al/Ni-Ti,Al/Ni-Ti + Al-Pt/Ti的混合物,以及Ni/Al + Pt/Ti(金属直接沉积在单一氧化物纳米管外壁)的混合物用于水合肼和硝基苯串联反应制备苯胺的催化活性对比。(B)Al/Ni-Pt/Ti、Al/Ni-Ti和Al-Pt/Ti的水合肼的分解活性对比。(C)以氢气(20 Bar)为氢源,Al/Ni-Pt/Ti、Al/Ni-Ti和Al-Pt/Ti的硝基苯加氢性能对比。(D)串联反应过程示意图。

该方法具有普适性,可以用来合成其他体系的多界面串联催化剂,用于实现新型的高效串联催化过程,为未来高效纳米催化剂的设计提供了重要的科学参考。

另外,该研究团队前期工作中还利用ALD技术合成多重限域纳米催化剂以及超薄修饰的多重限域催化剂,通过精细调节金属-氧化物界面结构和位点数量显著提高了催化剂性能。相关工作发表在Angew. Chem. Int. Ed. 2015, 54, 9006-9010; Chem. Eur. J., 2016, DOI: 10.1002/chem.201601039 (Cover paper).

(张斌)