v 功能简介

俄歇电子能谱(Auger Electron Spectroscopy, AES)是一种高空间分辨率的表面(分析深度约表面6 nm以内)分析技术,可实现微区形貌-元素-化学态三位一体表征。

u 形貌观察

AES集成了场发射扫描电子显微镜(SEM)的功能,可进行二次电子和背散射电子成像,其SEM图像空间分辨率和AES元素成像空间分辨率均可达到纳米级。

u 元素定性分析

基于元素特征俄歇跃迁能量,可定性检测除H、He以外的所有元素(Li~U),尤其对轻元素(Li、B、C等)灵敏度显著;仪器内置元素周期表中大部分元素的标准俄歇谱,支持一键式智能匹配。

u 元素半定量分析

采用相对灵敏度因子法(RSF)与绝对峰强比值法,可快速计算元素相对含量;其中,RSF法通过预存元素灵敏度数据库实现快速定量。

u 化学态分析

AES的化学态分析通过与参考物质的俄歇标准谱比对实现;目前,俄歇标准谱数据库已涵盖大多常见的单质和化合物,通过软件调用标准谱,可对元素的化学态进行一键拟合。

u 深度剖析

借助氩离子(能量10~3000 eV,深度剖析速率可调)对样品表面逐层剥离,同时交替进行AES信号采集,可得到样品由表及里的元素与化学态变化信息。

u 微区综合分析

微区综合分析是AES的一项核心功能,凭借其高空间分辨率,可进行点分析、线分析以及二维元素成像的面分析,得到特定微区的元素定性、半定量及化学态信息。相较于SEM-EDS(分析深度为微米级),AES的浅表层敏感性更强(小于6 nm),同时借助氩离子刻蚀,可得到微区纵向元素与化学态演变信息。

u 准原位分析

集成惰性气氛转移系统,实现样品从手套箱到分析舱的无污染转移。

v 锂电材料表征优势

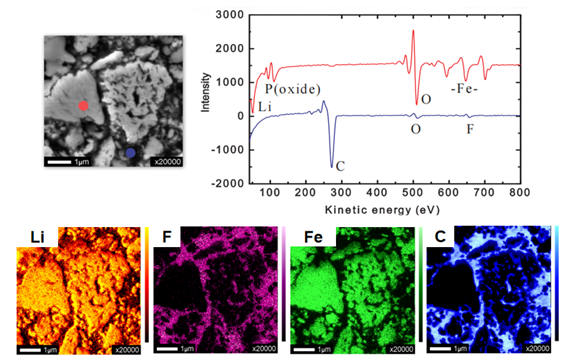

² 依托纳米级(几十纳米)分析能力,可精准定位电极表面活性材料、缺陷、副产物、枝晶位点等,同步实现微区形貌观察、成分分析以及二维元素分布成像(图1);

图1. 某锂离子电池正极表面微区形貌、成分及二维元素成像图

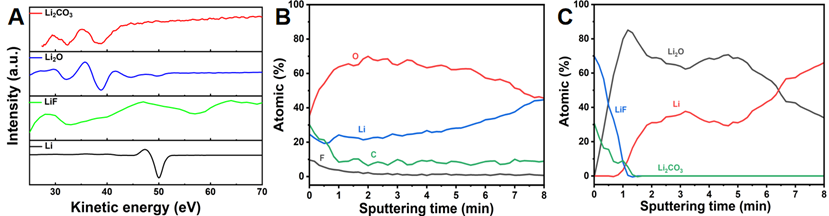

² 对零价锂及LiF、Li2O等无机含锂化合物具有特异性识别与半定量分析能力(图2),有助于为揭示锂沉积行为与电池失效机制提供关键信息;

图2. (A)锂及其化合物的标准俄歇谱;锂对电极表面钝化膜随氩离子刻蚀其元素含量变化(B)及锂物种变化(C)

² 结合氩离子枪逐层刻蚀技术,可明确解析沿深度方向固体电解质界面(SEI)膜的成分演变;

² 惰性气氛保护进样装置(图3)可有效隔绝水氧干扰,确保空气敏感的锂电材料从转移至分析全程保持本征化学状态,为电极界面真实结构表征提供技术保障。

图3. 惰性气氛保护转移装置

v 典型应用

u 固体电解质界面(SEI)研究

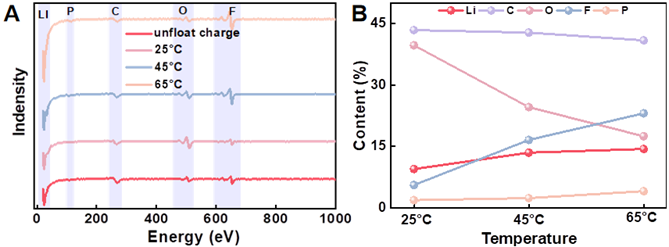

在锂离子电池中,SEI的形成是电化学体系的固有特性,其组成与结构显著影响着电池性能。如图4所示,在高温浮充工况下锂离子电池活性锂损失的研究中,利用中心的惰性气氛保护转移装置将不同温度浮充后的新鲜石墨负极转移至AES进行了SEI浅表层成分分析。表征数据显示,随着温度升高,SEI表面Li和F含量增加,而O含量却显著降低。该组分演变规律进一步证实了高温环境不仅促使更多活性锂参与SEI膜重构,同时引发有机组分热分解形成了更稳定的无机层,这也正是SEI膜持续增厚的本质原因(Carbon Energy, 2025, e70002)。

图4. 不同温度浮充后石墨电极表面元素俄歇电子能谱图(A)和定量分析结果(B)

(Carbon Energy, 2025, e70002)

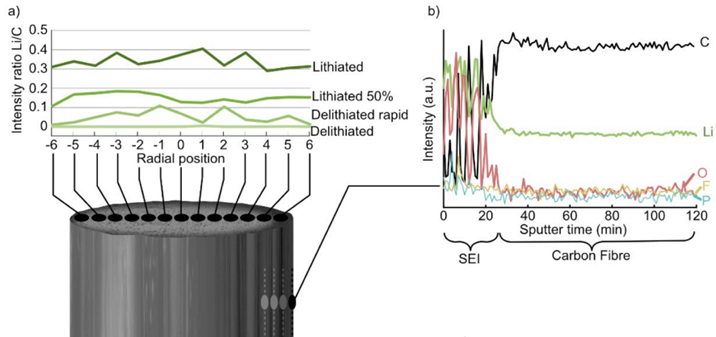

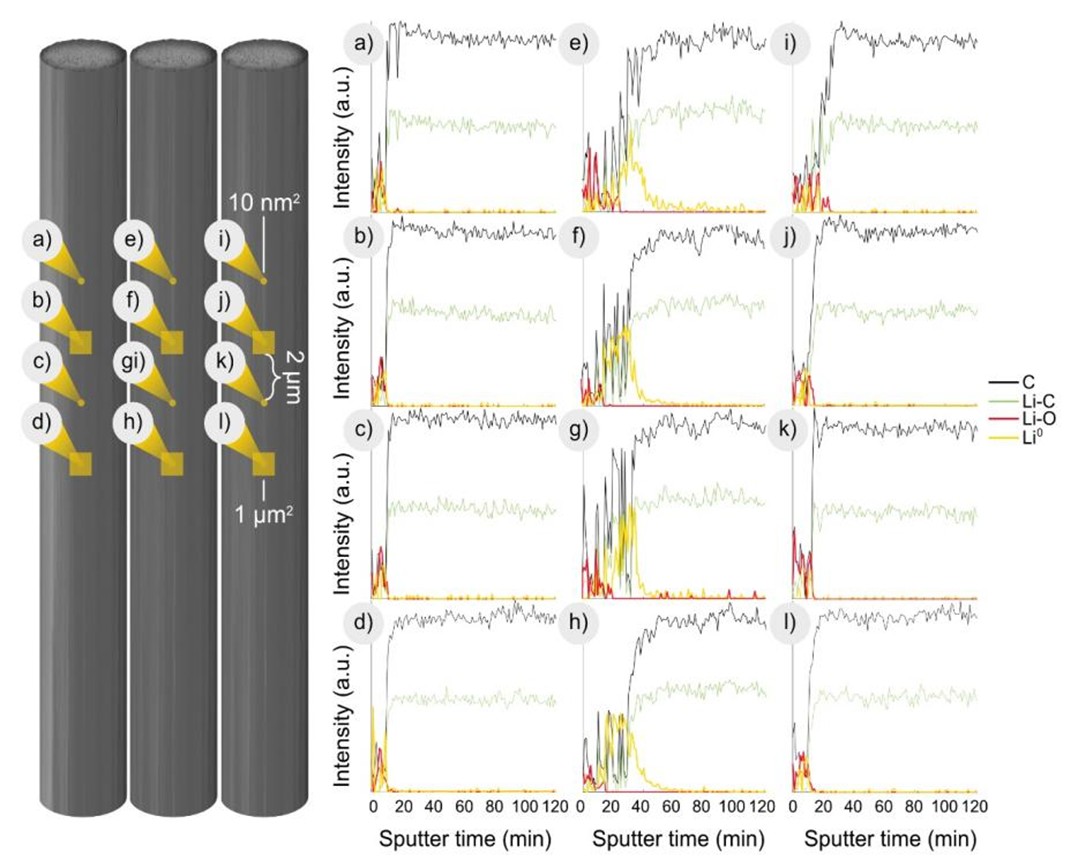

在碳纤维负极的SEI与内部嵌锂态研究中,AES发挥出了强大的作用。通过微区成分分析对完全嵌锂的整个纤维截面进行Li/C强度比计算,结果显示Li元素均匀地分布在整个纤维中;对比不同放电速率下Li的脱嵌行为,发现慢速放电(0.05 C)后Li完全脱出,而快速放电(0.2 C)仍存在Li残留。结合氩离子深度剖析技术,在电极表面检测到明显的富氧SEI层(图5)。进一步研究发现,完全嵌锂后同一根碳纤维不同位点的SEI层厚度基本一致,而不同碳纤维之间的SEI层厚度差异较大(图6);同时通过化学态分析发现,SEI层中Li为氧化态,而在较厚的SEI层中靠近纤维负极的表面存在Li0的沉积,这进一步揭示了SEI层与沉积锂的空间相关性(Applied Surface Science, 2023, 627, 157323)。

图5. a) 完全嵌锂负极碳纤维截面Li/C强度比;b) 完全嵌锂负极碳纤维的深度剖析结果

(Applied Surface Science, 2023, 627, 157323)

图6. 完全嵌锂碳纤维的深度剖析结果(Applied Surface Science, 2023, 627, 157323)

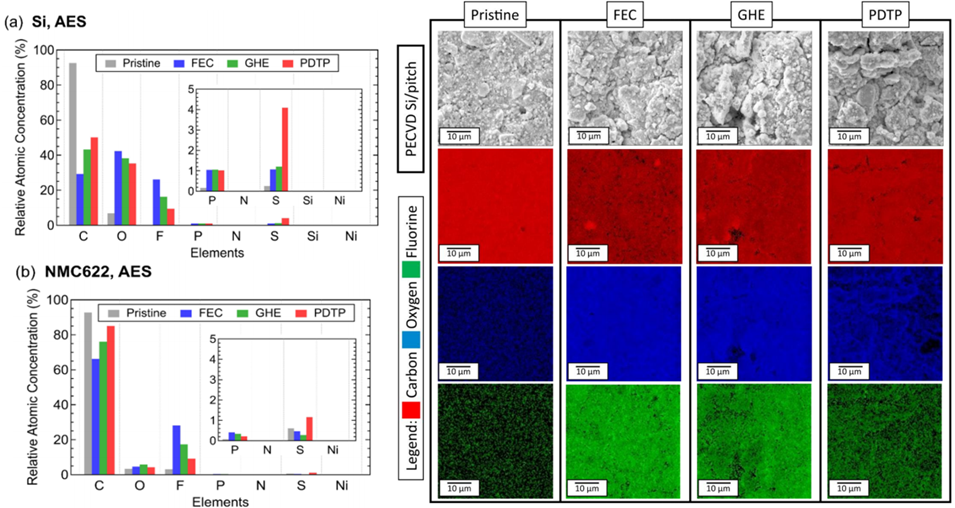

电解液添加剂影响SEI的组成与结构,选择合适的添加剂是优化锂离子电池性能的关键策略之一。为研究不同添加剂下电级表面元素分布与电池性能的关系,利用AES对NMC622/Si电池电极表面的C、O、F、S等元素含量以及其微区二维元素分布进行了表征(图7)。结合电化学性能结果,显示添加剂中F的存在可以提高电池性能,S的存在会加速电池失效,这可归因于FEC添加剂形成的SEI膜中无机成分比例高,使得SEI层具有较高的机械强度和较低的阻抗(Journal of The Electrochemical Society, 2022, 169, 070515)。

图7. 不同添加剂下充放电循环后正极NMC622和负极Si表面的元素含量及C、O、F的元素分布图

(Journal of The Electrochemical Society, 2022, 169, 070515)

u 负极嵌锂机制研究

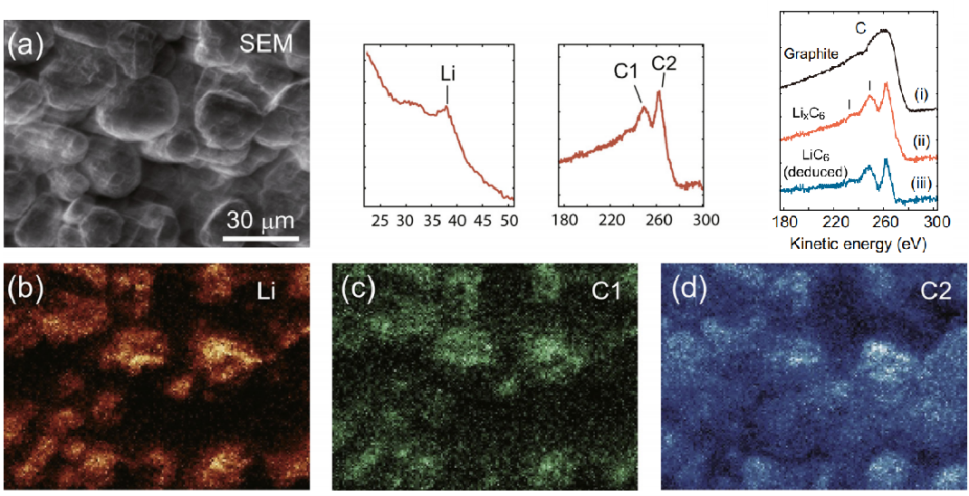

借助AES,可对锂电负极材料的锂分布、嵌锂态以及负极材料结构变化等进行表征。通过比对嵌锂前后的负极石墨C KLL俄歇谱,发现嵌锂后在原有石墨C的特征峰263 eV的基础上,新生成了234 eV和249 eV两个特征峰,揭示了锂嵌入引起的碳电子结构改变。AES二维元素分布图进一步显示,Li元素信号与249 eV处C1峰的空间分布高度重合,表明形成了锂碳化合物(图8,Journal of Power Sources, 2014, 248, 1118-1122)。

图8. 石墨负极形貌图、Li和C的俄歇谱图以及元素分布图(Journal of Power Sources, 2014, 248, 1118-1122)

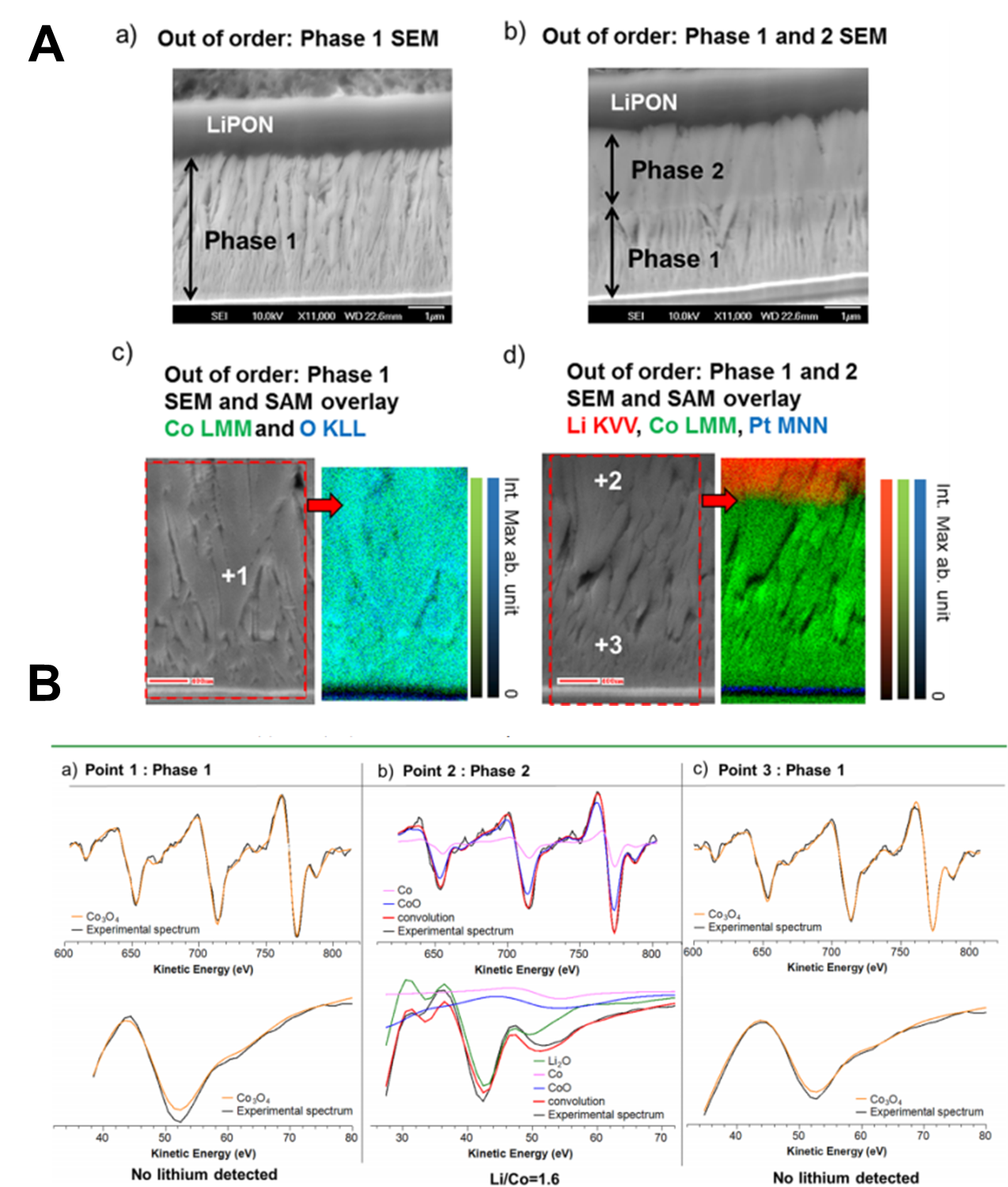

u 正极材料价态分析

锂离子电池正极过渡金属价态的变化反映了电池在充放电过程中的化学反应状态,对正极材料进行价态分析是研判电池失效机制的有效策略。如图9所示,研究人员设计了微型薄膜全固态锂电池,并采用离子束切割制备了准原位截面(图9A)。首次充电后,正极LiCoO2层发生显著相分离:靠近电解质区域的为富Li区,靠近集流体的为富Co区(图9B);首次放电后,不同区域的Li/Co比发生了变化,且充放电前后Li主要以Li2O形式存在,不同区域的Co存在形式不同(图9C)。充放电循环200次后,在正极LiCoO2区域同时存在均一区域和两相分离区(图10A),大部分Li被消耗,Co以Co3O4的形态存在(图10B,ACS Applied Materials and Interfaces, 2017, 9, 33238-33249)。

图9. (A)采用离子束切割技术制备薄膜全固态锂电池截面示意图;(B)首次充放电后截面形貌及Li、Co、Pt元素分布图;(C) 首次充电和放电后特征点1、2、3的Li与Co的AES测试谱、拟合谱以及标准谱(ACS Applied Materials and Interfaces, 2017, 9, 33238-33249)

图10. (A)200次循环后截面形貌及Li、Co、O、Pt元素分布图;(B)200次循环后特征点1、2、3的Li与Co的AES测试谱、拟合谱以及标准谱(ACS Applied Materials and Interfaces, 2017, 9, 33238-33249)

v 应用小结

总之,俄歇电子能谱技术凭借其独特的表面敏感性和高空间分辨率,在锂电电极材料表界面研究中展现出优势;不论是SEI膜成分结构的研究,还是负极嵌锂态和正极金属化学态的分析,都有助于为其微观失效机制的研判提供依据。此外,AES可与SEM-EDS、XPS、LEIS、TEM、AFM、Raman等技术形成多维度互补,构建从原子尺度到宏观性能的表界面研究体系,为高性能锂离子电池的研发提供有力支撑。

附件下载: